應用於電動車領域的動力電池,不像3C或其他消費型電子產品,大多使用4串以內的電池芯(Cell),因為3C產品所需的電量及工作電壓皆遠小於電動車,而隨著電動車市場的崛起,動力電池的種類亦有隨之多樣化之趨勢,而應用於儲能系統之電池也有相同的情況,簡單來說,根據不同廠商或不同的應用環境會有不同的設計,電池Pack或module裡的電池芯(Cell)會有不同的串、並方式,意味著市場上充斥多種不同電量及工作電壓的電池Pack或module,而這些情況目前還在持續的發生中。

承德科技作為專業電池測試設備供應商,提供多樣化的測試設備,以符合客戶需求,於電動車或儲能應用領域亦然。然而,中高壓以上的測試設備之建置成本一直以來是客戶重要的考量因素,為不同容量的電池建置不同的測試設備,顯然不是一個符合經濟效益的商業行為,因此測試設備的並聯功能一直以來是客戶需求的重點之一。

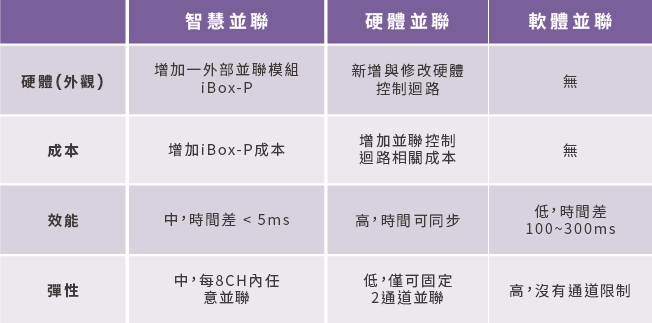

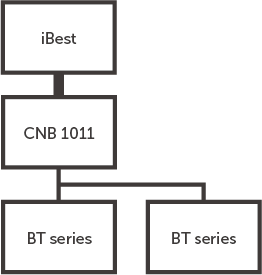

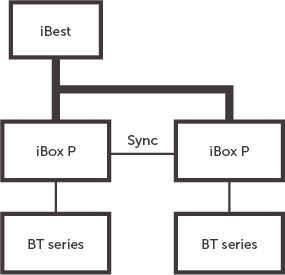

承德科技提供了3種不同的並聯方案(Table 1),軟體並聯(Figure 1)是利用密集通訊達到並聯輸出效果,所以限制較少,在軟體通訊觸及範圍均可適用,但因為對設備端是半雙工通訊,在通訊匯流排上連接多個裝置時會頻繁發生資料碰撞降低同步效能;硬體並聯概念是由一個微控制器的類比輸出訊號控制兩個測試通道之電力迴路,所以需要修改原有電力迴路架構且通道實際距離不可太遠以避免類比訊號干擾。硬體並聯能達到相當好的同步操作效果但原有硬體架構需做相當程度的修改,以成本效益來說,不能算是一個很好的方式;智慧並聯系統(Figure 2)透過通訊盒分割與設備通訊之匯流排,降低通訊命令碰撞機率以提昇通訊命令的時間精準度,實現邊緣運算的控制與回授架構,在既有架構變更最少的情況下,同時滿足0.1秒測試程序與測試通道同步之功能需求,最重要的是彈性調整設備整體輸出電流,滿足多樣化的測試需求。

Table 1 並聯方案比較

Figure 1 軟體並聯控制架構

Figure 2 智慧並聯

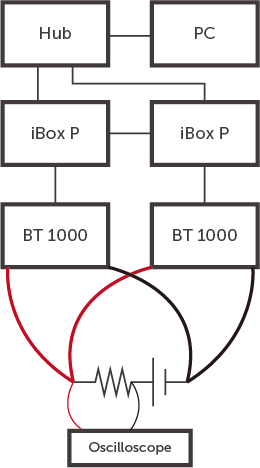

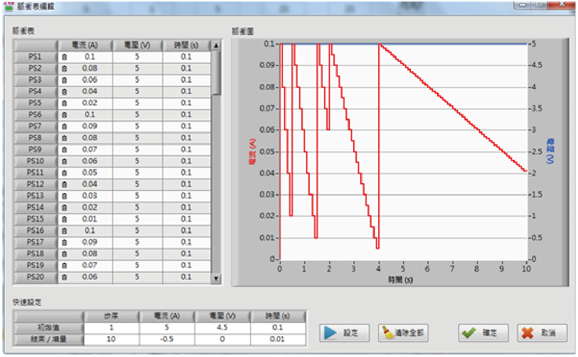

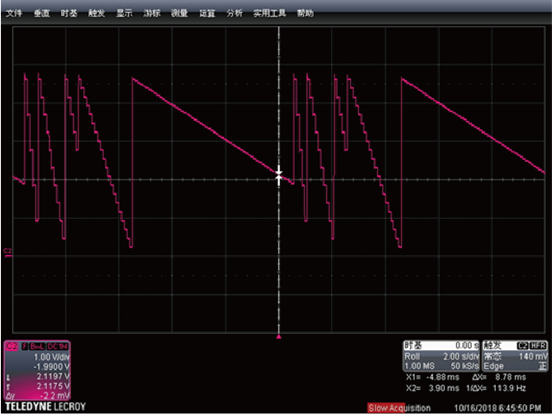

智慧並聯同步測試環境如(Figure 3所示,待測物為電池並利用示波器擷取分流器上的電流訊號。測試程序如(Figure 4)所示由數個0.1秒步階電流斜坡組成,實際輸出電流波型與設定相符。

Figure 3 智慧並聯同步性測試

Figure 4 測試程序設定

Figure 5 實際波型

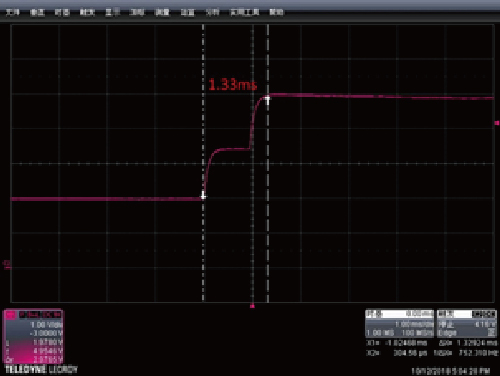

由於同步機制是實現於iBox-P上,時間控制還是會因為命令傳輸產生不確定性,如(Figure 6 a.)兩通道實際輸出有1.33 mS時間誤差、總體步階控制時間(Figure 6 b.)量測為101.5mS實際設定為100mS。因為iBox-P之間有同步機制,所以不會產生時間累積誤差的問題。如(Figure 6 c.)連續運作48小時後,總體步階控制時間量測為99.8mS 、實際設定為100mS。雖說智慧並聯並非同步操控與高頻操作的最佳解決方案,但iBox-P是目前最容易導入與整合進原有系統的處理方案

Figure 6

a. 不同步之時間誤差

Figure 6

b. 複合性計時誤差

Figure 6

c. 循環測試48小時後計時誤差

承德科技致力於提供客戶最彈性化的解決方案,智慧並聯即是絕佳案例,MCL2及BT 1000系列皆可選配智慧並聯功能,並已經導入全球車廠御用之一線供應商之美國實驗室,獲得客戶讚賞。